ふたつのコア技術

「大物加工」と「計測評価」。

2つがコラボすることで、ものづくりはもっと進化する。

工作機械の分野で求められている大物部品。大きいがゆえに、細部にわたって高い精度が必要です。

当社は「大物加工」の技術だけでなく、ここに「計測評価」の技術を加えることで、精度の高い大型部品を生み出しています。

2つを組み合わせることで、ものづくりをもっと進化させる。それが私たちの目標です。

大物加工

「ものづくり」のリードタイムを短縮し、大物部品を、安定供給する。

高精度な大物部品をアウトソーシングする。

これにより、お客様のものづくりはスピードアップ。リードタイム短縮とコスト低減の両方を実現できます。

精密な大物部品加工が、生産性を高め、産業の発展を支えると考えています。

大物加工ができる理由

20,000㎡の敷地での大規模工場生産

大物部品加工を行うためには、広大なスペースが必要です。そのスペースを、豊かな土地をもつ島根県松江市に確保し、新工場を建設。広々とした空間に大型加工機を余裕をもって配置し、安全をキープしながら大物部品を生み出しています。

また、時間をかけて高精度を実現するのではなく、短時間で必要な精度を出す工夫によって、社員のワークライフバランスを守りつつ、スピードと精度を両立させています。

松江山本金属の本社工場。

松江山本金属の本社工場。 ソフトビジネスパーク島根。

ソフトビジネスパーク島根。工作機械コア部品まで製造できる精密技術

宇宙・航空、医療、エネルギーなど、ありとあらゆる分野に使われる部品。この部品を加工する工作機械には、通常では考えられないほどの精密さが要求されます。その工作機械を構成する部品には、それ以上の精度が求められます。

私たちは、国家資格に裏付けられた熟練の技術者と、課題に対して意欲的に挑戦する若い技術者の力を組み合わせ、最も難易度が高いといわれる工作機械コア部品の生産を可能にしています。

鋳物棟工場

鋳物棟工場 部品棟工場

部品棟工場計測評価

「評価」があるから「精度」が出せる。

高い精度を継続する。これは、数字やデータで客観的に評価してこそ、確保することが可能となります。

目に見えない「経験」に頼るだけでなく、それをしっかりと「可視化」する。

その技術があるからこそ、高精度な大物部品加工ができます。

大物加工を支える2つの計測評価システム

自動加工をリアルタイムで見守る

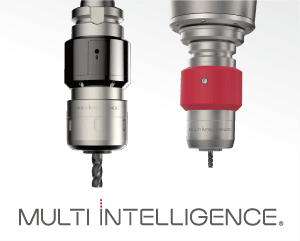

「MULTI INTELLIGENCE(マルチインテリジェンス)」

大物部品は、最先端のマシンで自動加工します。

もしも加工の途中、切削工具が破損してしまえば、加工はストップ、大幅な納期遅れを出してしまいます。

それを防ぐのが、グループ本社の山本金属製作所が開発した「MULTI INTELLIGENCE(マルチインテリジェンス)」。

自動加工時の工具刃先の温度、振動などを無人測定し、ワイヤレスでリアルタイム送信します。

これによって、エンジニアの負担軽減や加工事故などのリスクを大幅に低減することが可能となります。

応力を測定し、ばらつきを抑える

「MIRS(ミルス)」

部品が大物になればなるほど、内部残留応力が加工精度と製品寿命に大きな影響を及ぼします。

特にエネルギー分野や宇宙・航空分野では、内部残留応力によって引き起こされる加工後の変形による不具合、割れなどが絶対に許されません。

その厳しさに耐えうる素材かどうかを問う事前検証試験として、内部残留応力を測定する新技術「MIRS(ミルス)」を山本金属製作所で研究開発。

従来の測定法とは違う画期的なノウハウを用いており、肉厚のある材料に対し、深さ方向の応力を測定できる点が最大の特徴です。